| EN BREF |

|

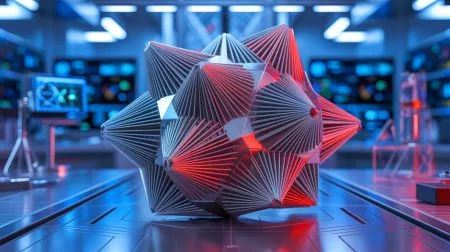

Les avancées technologiques transforment sans cesse notre manière de fabriquer et d’utiliser les matériaux. L’une des innovations les plus prometteuses dans ce domaine est l’impression 3D, qui permet désormais de créer des plastiques souples, recyclables et aux propriétés mécaniques programmables. Grâce à la technique de l’écriture directe d’encre à haute température (HOT-DIW), les chercheurs de l’université de Princeton ont fait un pas de géant vers des matériaux synthétiques qui rivalisent avec la sophistication structurelle de la nature. Cette découverte, publiée dans le journal Advanced Functional Materials, ouvre la voie à des applications dans des domaines aussi variés que la robotique douce, les dispositifs médicaux et les équipements sportifs de haute performance.

La maîtrise de la structure interne des matériaux

La nature est une source d’inspiration inépuisable en matière de conception de matériaux. Les structures hiérarchiques auto-assemblées que l’on retrouve dans la nacre, le bambou ou encore les ailes de papillon démontrent une ingéniosité extraordinaire où la structure détermine la fonction. Toutefois, reproduire une telle sophistication avec des matériaux synthétiques, en particulier des matériaux souples, a toujours été un défi. C’est ici qu’intervient l’innovation majeure de l’impression 3D par HOT-DIW.

Cette méthode permet d’orienter les nanostructures des élastomères thermoplastiques (TPE) pendant le processus d’impression, conférant ainsi des propriétés mécaniques directionnelles personnalisées aux matériaux. Ces copolymères en bloc, composés de structures cylindriques rigides insérées dans une matrice polymérique flexible, permettent de créer des matériaux qui sont forts dans une direction et souples dans d’autres. Cette capacité offre aux ingénieurs la possibilité de concevoir des produits ayant des réponses mécaniques spécifiques dans différentes régions, élargissant ainsi les possibilités de conception.

Processus d’alignement et d’anisotropie mécanique

L’alignement des nanostructures de TPE est rendu possible grâce à la précision de l’impression 3D par HOT-DIW. En appliquant des flux de cisaillement et d’extension contrôlés, les chercheurs peuvent aligner les nanocylindres rigides le long de trajectoires d’impression programmables. Ce processus minutieux permet d’atteindre une anisotropie structurelle et mécanique élevée, avec une différence pouvant atteindre 85 fois le module de traction entre les directions alignées et non alignées.

Le rôle du recuit thermique est également crucial dans l’amélioration des performances des matériaux imprimés. Ce processus de chauffage et de refroidissement contrôlé permet non seulement d’améliorer l’ordre et l’alignement des nanostructures, mais aussi de conférer aux matériaux imprimés des capacités d’auto-réparation. Ainsi, un composant endommagé peut être réparé sans perte de fonctionnalité, comme en témoignent les tests où un échantillon coupé a été rejoint par recuit, affichant des performances indiscernables du matériau d’origine.

Une solution économique et écologique

L’une des caractéristiques les plus remarquables de cette technologie réside dans son coût abordable. Les élastomères cristaux liquides (LCE), qui offrent également des propriétés mécaniques modulables, sont extrêmement coûteux, avoisinant les 2,50 $ par gramme et nécessitant des traitements complexes en plusieurs étapes. En revanche, les TPE coûtent environ 0,01 $ par gramme et peuvent être traités avec des imprimantes 3D commerciales.

Cette différence de coût considérable rend la méthode développée par l’équipe de Davidson non seulement plus accessible, mais aussi scalable pour des applications industrielles. De plus, les TPE sont intrinsèquement recyclables, une caractéristique qui renforce leur attrait. Contrairement aux élastomères chimiquement réticulés, les TPE peuvent être retraités par fusion sans dégradation, ce qui en fait un choix respectueux de l’environnement pour la production à grande échelle.

Applications prometteuses et perspectives futures

Cette approche innovante de l’impression 3D de matériaux souples offre des perspectives prometteuses dans de nombreux domaines. Par exemple, la robotique douce pourrait bénéficier de matériaux qui allient flexibilité et robustesse, permettant des conceptions plus adaptables et durables. Les dispositifs médicaux et les prothèses pourraient être adaptés pour répondre aux besoins individuels des patients, tandis que les équipements sportifs comme les casques et les semelles de chaussures pourraient atteindre des performances inégalées.

La capacité de l’équipe à intégrer des additifs fonctionnels dans les TPE sans compromettre leurs propriétés mécaniques constitue une avancée significative. Par exemple, ils ont intégré une molécule organique qui fait briller le plastique en rouge sous lumière ultraviolette, élargissant ainsi les applications possibles aux vêtements connectés et aux capteurs. Cette maîtrise ouvre la voie à des conceptions hautement spécialisées, illustrées par la création de structures complexes telles qu’un petit vase en plastique et du texte imprimé épelant « Princeton » avec des virages serrés.

Quelles autres innovations pourraient découler de cette avancée en matière d’impression 3D et comment pourraient-elles transformer encore davantage notre quotidien ?

Ça vous a plu ? 4.6/5 (30)

Wow, des plastiques recyclables à l’infini, c’est un rêve devenu réalité! 🌟

Comment ça marche exactement le recuit thermique ?🤔

J’espère que ces plastiques ne finiront pas comme les autres polluants… 😬

Bravo aux chercheurs de Princeton pour cette avancée incroyable !

Est-ce que cette technologie est déjà disponible pour le grand public ?

Ça a l’air trop beau pour être vrai, surtout la partie sur la recyclabilité à l’infini.

Merci pour cet article, c’est fascinant de voir comment la technologie évolue. 😊

J’aimerais bien voir ça en action, quelqu’un a un lien vers une vidéo ?

Les coûts de production réduits, c’est une excellente nouvelle pour les entreprises !

Est-ce que les matériaux sont aussi résistants aux températures extrêmes ?